Appareils à pression sont des conteneurs spécialisés conçus pour contenir des liquides ou des gaz à des pressions nettement supérieures à la pression atmosphérique environnante. Ils sont vitaux pour un large éventail d’industries, du pétrole et du gaz à la transformation chimique, en passant par la production d’électricité et même la production alimentaire. Leur rôle dans le stockage et le transport en toute sécurité des fluides à haute pression ne peut être surestimé.

1. Confinement de la pression : la fonction principale

La fonction principale d'un récipient sous pression est de contenir des fluides sous haute pression sans leur permettre de s'échapper ni de provoquer une défaillance. À l’intérieur du récipient, la pression du fluide exerce une force sur les parois, et cette force doit être neutralisée pour empêcher l’éclatement du récipient. La pression interne est généralement beaucoup plus élevée que la pression atmosphérique à l’extérieur, et sans une conception appropriée, cette pression peut conduire à des résultats désastreux.

Les appareils à pression sont souvent utilisés dans les industries où des liquides ou des gaz sous pression sont stockés ou transportés, comme dans les secteurs de la chimie, de la pétrochimie et de l'énergie. Pour garantir que le navire puisse contenir ces fluides en toute sécurité, le matériau utilisé pour la construction doit être suffisamment robuste pour résister à la pression interne et aux forces externes auxquelles il peut être confronté pendant le fonctionnement.

L’épaisseur des parois du navire joue un rôle crucial dans sa capacité à résister à la pression. Les ingénieurs calculent l’épaisseur optimale en fonction de divers facteurs tels que les propriétés du fluide, la température, les niveaux de pression et les dimensions du récipient. Ce calcul permet de déterminer la résistance des parois du navire et garantit qu’elles peuvent supporter les forces internes attendues sans faillir.

2. Considérations de conception pour la sécurité

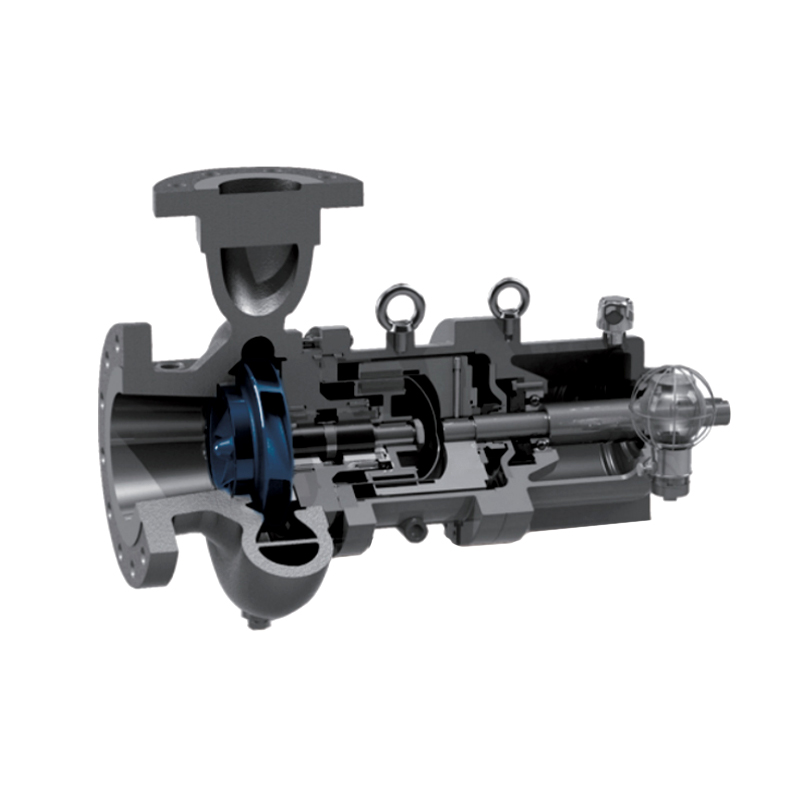

La conception d’un récipient sous pression est essentielle pour garantir qu’il peut contenir en toute sécurité les fluides à haute pression qu’il contient. Les ingénieurs doivent prendre en compte divers facteurs tels que le type de fluide, la pression et la température de fonctionnement ainsi que les risques potentiels associés à l’utilisation du navire. La conception doit également être conforme aux codes et normes de l’industrie, tels que le code ASME des chaudières et des appareils sous pression, pour garantir les plus hauts niveaux de sécurité et de performance.

Les principales caractéristiques de conception comprennent :

-

Épaisseur de paroi et renforcement : Appareils à pression are designed with thicker walls in areas that are subject to higher stress, such as the top, bottom, and near any openings like nozzles and ports. Reinforcements may be added to prevent failure due to excessive pressure buildup.

-

Forme : La plupart des récipients sous pression sont de forme cylindrique ou sphérique. Ces formes aident à répartir la pression uniformément sur la surface du récipient, réduisant ainsi le risque de points faibles. Les récipients sphériques sont particulièrement efficaces pour gérer des pressions internes élevées en raison de leur capacité à répartir uniformément les contraintes.

-

Têtes et embouts : Les extrémités des récipients sous pression ont souvent des têtes bombées ou bombées, ce qui aide à empêcher la concentration de pression aux extrémités du récipient. Ces formes sont spécialement conçues pour réduire les contraintes et améliorer la résistance du récipient sous haute pression.

Vous trouverez ci-dessous un tableau résumant les types de formes de récipients sous pression et leurs avantages :

| Forme | Descriptif | Avantages |

|---|---|---|

| Cylindrique | Forme longue en forme de tube avec des extrémités circulaires. | Idéal pour une répartition uniforme de la pression, rentable. |

| Sphérique | Forme arrondie avec rayons égaux dans toutes les directions. | Très efficace pour les applications à haute pression, minimise les concentrations de contraintes. |

| Conique | Forme effilée avec large ouverture et base étroite. | Souvent utilisé pour soulager la pression ; bon pour les pressions faibles à modérées. |

La forme spécifique et le renforcement utilisés dépendent des niveaux de pression, des propriétés du fluide et de l'utilisation prévue du récipient. En suivant ces principes de conception, les récipients sous pression sont capables de résister aux forces extrêmes générées par les fluides à haute pression.

3. Systèmes de décompression

Malgré une conception méticuleuse et des matériaux robustes, les récipients sous pression restent vulnérables aux situations de surpression, où la pression interne dépasse la capacité nominale du récipient. Cela pourrait résulter d’un afflux soudain de fluide, d’un dysfonctionnement de l’équipement ou de changements environnementaux externes. Pour protéger le navire contre une panne catastrophique, les systèmes de décompression sont un élément de sécurité essentiel.

Il existe deux principaux types de mécanismes de décompression utilisés dans les appareils sous pression : les soupapes de surpression (PRV) et les disques de rupture.

-

Soupapes de surpression (PRV) : Les PRV sont conçus pour s'ouvrir lorsque la pression à l'intérieur du récipient dépasse un seuil prédéterminé. Une fois ouverte, la vanne permet au fluide ou au gaz de s'échapper, réduisant ainsi la pression interne et empêchant toute accumulation supplémentaire. Les PRV sont réglables, ce qui les rend adaptés aux navires fonctionnant sous des pressions fluctuantes.

-

Disques de rupture : Contrairement aux PRV, les disques de rupture sont conçus pour échouer lorsqu'une pression définie est atteinte. Le disque éclate, créant une ouverture par laquelle le fluide ou le gaz peut s'échapper. Bien que les disques de rupture soient un dispositif de sécurité ponctuel et ne puissent pas être réinitialisés, ils sont souvent utilisés dans les applications où une décharge à grande vitesse est nécessaire.

Dans les deux cas, ces dispositifs de sécurité contribuent à éviter une surpression dangereuse en fournissant une voie d'évacuation pour l'excès de pression, évitant ainsi des dommages potentiels au navire.

| Mécanisme de sécurité | Fonction | Avantages |

|---|---|---|

| Soupapes de surpression (PRV) | S'ouvre pour libérer l'excès de pression. | Réglable, peut être utilisé plusieurs fois, idéal pour les pressions fluctuantes. |

| Disques de rupture | Éclat pour permettre une libération rapide de la pression. | Réponse rapide, simple, efficace pour les applications à haut risque. |

4. Protocoles d'inspection et d'entretien

Même avec une conception robuste et des systèmes de décompression, une inspection et une maintenance régulières sont essentielles pour garantir le fonctionnement sûr et continu des appareils sous pression. Au fil du temps, les appareils sous pression peuvent subir de l’usure, de la corrosion et de la fatigue, ce qui peut compromettre leur intégrité structurelle. Une inspection régulière permet d'identifier les problèmes potentiels avant qu'ils ne deviennent des problèmes graves.

Les méthodes d'inspection courantes comprennent des contrôles visuels de corrosion ou de dommages, ainsi que des techniques de tests non destructifs (CND) telles que les tests par ultrasons, les tests radiographiques et l'inspection par magnétoscopie. Ces méthodes permettent aux inspecteurs de détecter des défauts internes qui pourraient ne pas être visibles à l'œil nu.

-

Essais hydrostatiques : Avant d’être mis en service, les appareils sous pression subissent des essais hydrostatiques. Cela implique de remplir le récipient avec de l'eau et de le pressuriser au-delà de la pression de fonctionnement normale pour garantir qu'il peut résister à des pressions plus élevées sans fuite ni panne.

-

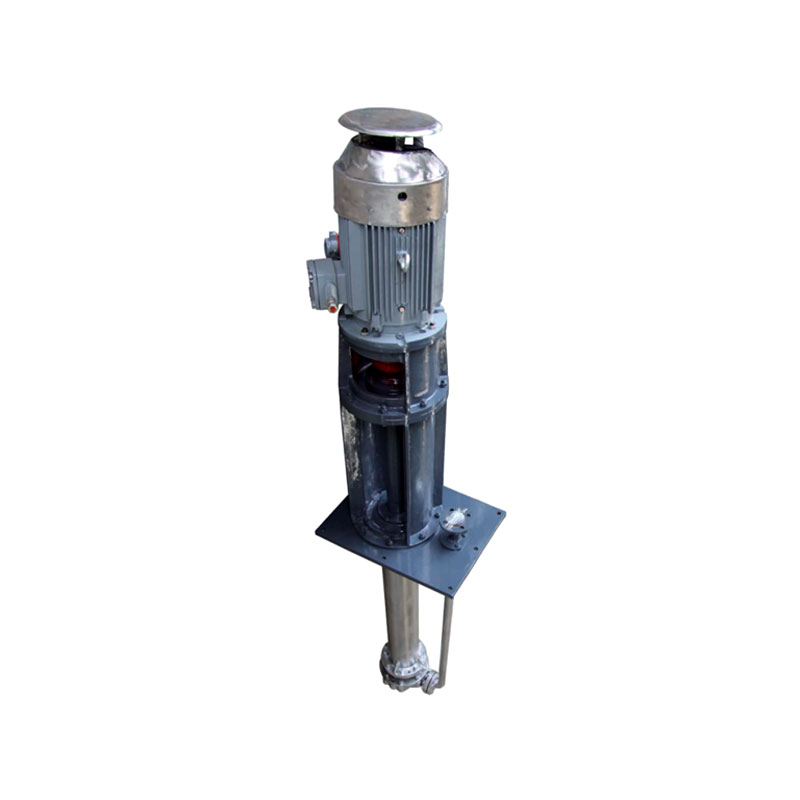

Surveillance régulière : Appareils à pression are equipped with gauges and sensors that monitor internal pressure, temperature, and fluid levels. These instruments help operators detect any deviations from normal operating conditions, allowing for prompt intervention if necessary.

-

Entretien programmé : Appareils à pression are often subjected to periodic maintenance schedules, which include cleaning, testing, and replacement of safety components like relief valves or gaskets. These measures extend the lifespan of the vessel and prevent sudden failures.

5. Résistance à la corrosion et à la fatigue

Les appareils sous pression fonctionnent dans des environnements difficiles où des facteurs tels que la corrosion, les fluctuations de température et les cycles de pressurisation répétés peuvent entraîner une usure au fil du temps. Pour lutter contre ces problèmes, les ingénieurs doivent sélectionner des matériaux résistants à la corrosion et à la fatigue, garantissant ainsi que le navire reste fonctionnel pendant sa durée de vie prévue.

Par exemple, l’acier inoxydable est couramment utilisé pour les appareils sous pression en raison de son excellente résistance à la corrosion, notamment en présence de produits chimiques ou d’humidité. Dans certains cas, des matériaux composites comme le plastique renforcé de fibre de verre (FRP) peuvent être utilisés pour leur légèreté et leur résistance à la corrosion.

- Résistance à la fatigue : Appareils à pression are subjected to repeated pressurization and depressurization cycles. This repeated stress can lead to material fatigue, which may cause cracks or fractures over time. To mitigate this risk, engineers carefully select materials with high fatigue resistance and design the vessel to minimize stress concentrations.

Le maintien de la résistance à la corrosion et à la fatigue est essentiel pour garantir la longévité et le fonctionnement sûr des appareils sous pression, en particulier dans les industries où les conséquences d'une défaillance pourraient être catastrophiques.

FAQ

1. Quels types de fluides sont couramment stockés dans des récipients sous pression ?

Les récipients sous pression sont utilisés pour stocker une large gamme de fluides, notamment des gaz comme l'hydrogène, l'oxygène et l'azote, ainsi que des liquides comme l'eau, l'huile et les produits chimiques.

2. À quelle fréquence les appareils sous pression doivent-ils être inspectés ?

La fréquence d'inspection dépend de l'application spécifique et des exigences réglementaires de l'industrie. Cependant, la plupart des navires sont inspectés chaque année et des tests hydrostatiques sont effectués toutes les quelques années.

3. Un récipient sous pression peut-il tomber en panne sans avertissement ?

Les récipients sous pression sont conçus avec de multiples dispositifs de sécurité, notamment des soupapes de surpression et des disques de rupture, pour éviter les pannes. Cependant, un entretien inapproprié ou des conditions de surpression peuvent toujours entraîner une panne s'ils ne sont pas surveillés.

Références

- Code ASME des chaudières et des appareils sous pression (BPVC). Société américaine des ingénieurs en mécanique.

- « Manuel de conception des récipients sous pression » par Dennis R. Moss.

- « Conception et analyse des récipients sous pression » par John F. Schilling.

.jpg)

TOP

TOP