Dans l'écosystème complexe de la manipulation des fluides industriels, le pompe à membrane - en particulier la variante à double diaphragme pneumatique (AODD) - est vénérée comme la solution ultime aux problèmes. Contrairement aux pompes centrifuges qui reposent sur des roues à grande vitesse et des garnitures mécaniques, les pompes à membrane utilisent une action alternative qui est à la fois douce pour le fluide et incroyablement robuste face aux conditions de fonctionnement difficiles. Du transfert de produits chimiques dangereux dans les labouatoires pharmaceutiques au mouvement de boues abrasives dans les opérations minières lourdes, la polyvalence de ces pompes est inégalée. Cependant, cette polyvalence comporte un défi : la vaste gamme de combinaisons de matériaux et d’options de dimensionnement peut rendre le processus de sélection intimidant. Choisir une mauvaise configuration peut entraîner des ruptures fréquentes de membrane, une consommation d’air inefficace et des arrêts de production coûteux.

Le noyau mécanique : comprendre la dynamique et les avantages des pompes AODD

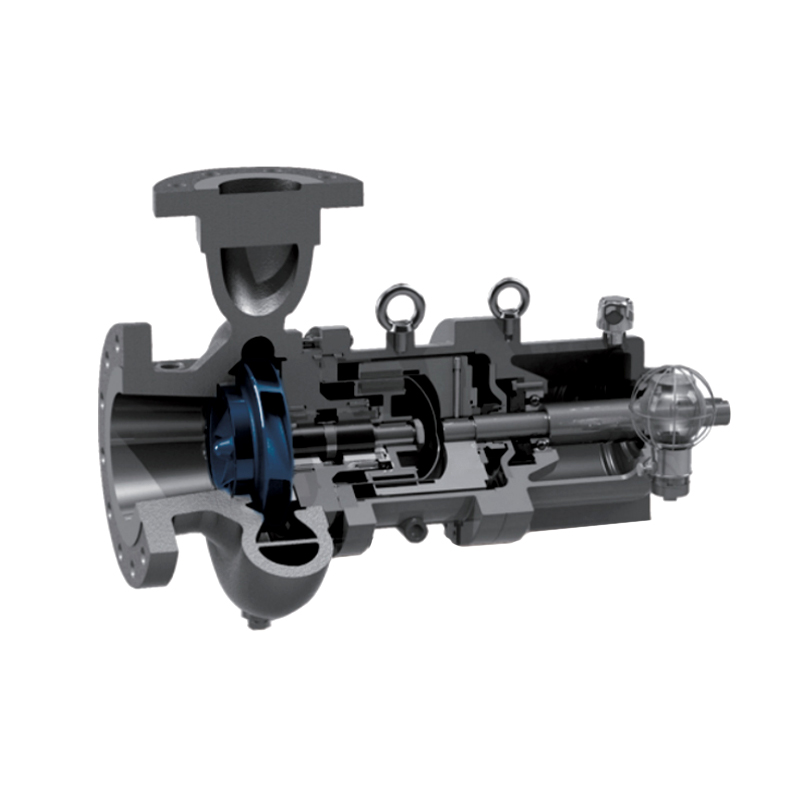

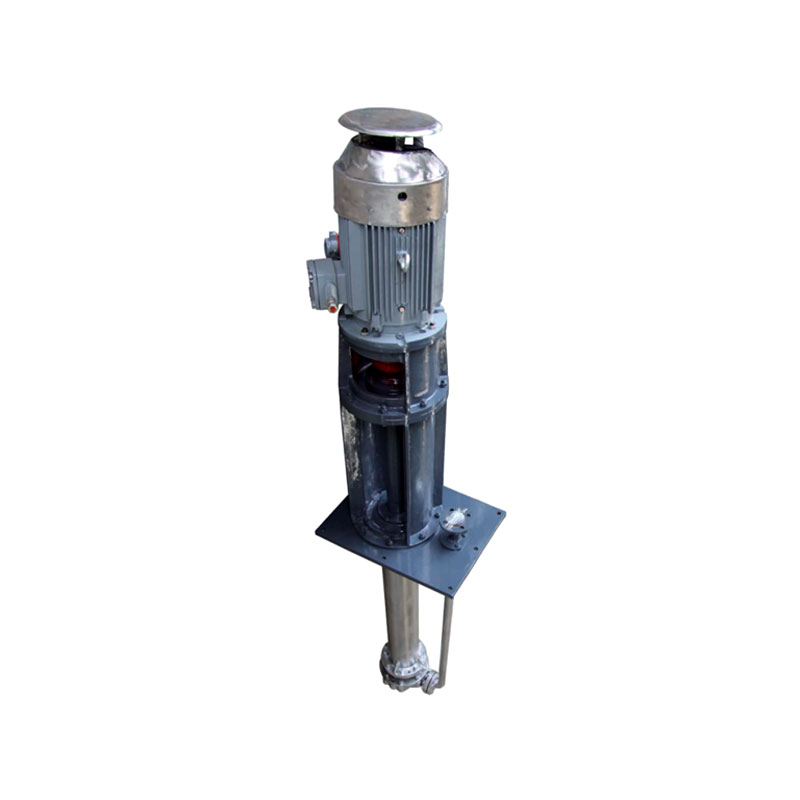

Pour sélectionner la bonne pompe, il faut d'abord comprendre les avantages mécaniques uniques qu'offre la technologie à membrane par rapport aux autres conceptions volumétriques ou centrifuges. Une pompe AODD fonctionne selon un principe simple mais efficace : l'air comprimé est déplacé d'une chambre à l'autre par une vanne de distribution d'air, déplaçant deux membranes d'avant en arrière. Cela crée un vide pour aspirer le fluide et une pression pour le faire sortir. Étant donné que la pompe est alimentée par de l'air plutôt que par un moteur électrique, elle est intrinsèquement antidéflagrante et idéale pour les environnements réglementés ATEX.

Conception sans joint et protection contre les fuites

L’avantage technique le plus important d’une pompe à membrane réside dans sa construction sans joint. Dans les pompes centrifuges traditionnelles, la garniture mécanique est le point de défaillance le plus courant, en particulier lors de la manipulation de fluides cristallins, abrasifs ou hautement corrosifs. Une fuite dans une garniture mécanique peut entraîner une contamination de l'environnement, une perte de produit coûteux et des risques pour la sécurité des opérateurs. Les pompes à membrane éliminent entièrement ce risque en utilisant les membranes elles-mêmes comme joint statique. Cette conception garantit que le fluide pompé est complètement isolé de l’atmosphère et du mécanisme d’air interne de la pompe. Cela en fait le premier choix pour transfert de produits chimiques dangereux , où même une fuite mineure pourrait entraîner une violation de la réglementation ou un accident du travail. De plus, l'absence de garnitures mécaniques signifie qu'il n'y a pas de chaleur générée par friction au niveau de la face du joint, ce qui permet à la pompe de traiter des fluides sensibles à la chaleur sans dégrader leur structure chimique.

Fonctionnalités de fonctionnement à sec et d'auto-amorçage

La flexibilité opérationnelle est un différenciateur clé pour les pompes AODD. La plupart des pompes industrielles nécessitent un « amorçage » (remplir le corps de la pompe de fluide avant le démarrage) et peuvent être gravement endommagées si elles « fonctionnent à sec » (fonctionnent sans fluide). Les pompes à membrane sont fondamentalement différentes. Ils sont capables de auto-amorçant à sec , ce qui signifie qu'ils peuvent créer suffisamment de vide pour aspirer le fluide sur une hauteur d'aspiration de plusieurs mètres, même lorsqu'ils démarrent à sec. De plus, si un réservoir est vide, une pompe AODD peut continuer à fonctionner à l'air indéfiniment sans risque de surchauffe ou de grippage interne. Ceci est particulièrement utile dans les applications de drainage des puisards, de vidange des réservoirs et de déchargement où les niveaux de fluide sont incohérents. En choisissant une pompe dotée de fortes capacités de marche à sec, les industries réduisent le besoin d'interrupteurs à flotteur complexes ou de capteurs de protection contre la marche à sec, simplifiant ainsi l'architecture globale du système et réduisant les frais de maintenance.

Manipulation douce des fluides et passage des solides

De nombreux fluides industriels sont « sensibles au cisaillement », ce qui signifie que leurs propriétés physiques changent s'ils sont soumis à une agitation à grande vitesse. Des produits comme les purées de fruits, les polymères spécialisés et certaines huiles peuvent être endommagés par l'action de cisaillement à grande vitesse d'une turbine. Le mouvement alternatif d'une pompe à membrane est faible et doux, préservant l'intégrité du fluide. De plus, le système de clapet anti-retour interne, utilisant généralement des billes ou des clapets, permet le passage de matières solides importantes. Dans le traitement des eaux usées ou dans l'exploitation minière, les pompes doivent déplacer des liquides contenant des pierres, des débris ou des boues épaisses. Une pompe à membrane de 2 pouces peut souvent laisser passer des solides jusqu'à 6 mm, voire 50 mm, selon la conception de la vanne. Cette capacité à traiter des fluides à haute viscosité et chargés de solides sans colmatage fait de la pompe à membrane un outil essentiel pour les processus industriels « sales ».

Excellence Opérationnelle : La Méthode STAMP pour la Sélection Professionnelle

Dans l’industrie du pompage, la méthode « STAMP » est la référence professionnelle pour garantir qu’une pompe est correctement spécifiée. STAMP signifie Taille, Température, Application, Matériau et Pression. En évaluant systématiquement chacun de ces cinq facteurs, les ingénieurs peuvent éviter les erreurs de « mauvaise application » qui représentent plus de 80 % des pannes prématurées des pompes.

Compatibilité des matériaux : la stratégie des pièces en contact avec le produit

La composante « Matériel » de la méthode STAMP est sans doute la plus critique pour un retour sur investissement à long terme. Une pompe à membrane se compose de deux catégories principales de matériaux : le corps de la pompe (boîtier extérieur) et les élastomères en contact avec le fluide (membranes, billes et sièges).

- Matériaux du boîtier : Pour les fluides non corrosifs comme les huiles et les solvants, les boîtiers en aluminium ou en fonte offrent une solution durable et rentable. Cependant, pour des applications alimentaires ou pharmaceutiques, Acier inoxydable 316 est tenu de répondre aux normes FDA et sanitaires. Pour les acides ou bases très agressifs, des boîtiers non métalliques comme le polypropylène ou le PVDF (Kynar) sont obligatoires pour empêcher le boîtier lui-même de se dissoudre.

- Sélection d'élastomères : Les membranes constituent le « cœur battant » de la pompe et sont soumises à des millions de cycles de flexion. PTFE (téflon) offre une résistance chimique quasi universelle mais a une durée de vie en flexion plus courte et nécessite un diaphragme de secours. Santoprène or Buna-N offrent une excellente longévité mécanique pour les boues et les huiles à base d'eau, mais échoueront rapidement s'ils sont exposés à des acides forts. Utiliser un Tableau de compatibilité chimique est essentiel ; par exemple, le pompage de toluène avec un diaphragme Buna-N fera gonfler et rompre l'élastomère en quelques heures. L’adaptation de l’élastomère au pH, à la concentration et à la température du fluide est l’étape la plus importante pour éviter les temps d’arrêt imprévus.

Efficacité du dimensionnement et de la consommation d’air

La « taille » implique bien plus que la simple correspondance du diamètre du tuyau. Cela nécessite un équilibre entre le débit souhaité (GPM) et la hauteur dynamique totale (TDH) que la pompe doit surmonter. Une erreur courante consiste à sélectionner une petite pompe et à la faire fonctionner à sa fréquence de course maximale pour atteindre un objectif de production. Cela se traduit par des vibrations à haute fréquence, une augmentation des niveaux de bruit et une diminution rapide du temps moyen entre pannes (MTBF).

- La règle des 50 pour cent : Pour une efficacité optimale, les ingénieurs professionnels recommandent de dimensionner une pompe de manière à ce que le débit requis soit atteint à environ 50 % de la capacité nominale maximale de la pompe. Ce « surdimensionnement » permet à la pompe de fonctionner à un rythme plus lent et plus rythmé, ce qui prolonge considérablement la durée de vie des membranes et de la vanne d'air.

- Coûts énergétiques : L'air comprimé est un utilitaire coûteux. Une pompe mal dimensionnée pour son application consommera une quantité excessive d’air. Les systèmes de distribution d'air (ADS) modernes à haut rendement sont conçus pour empêcher le « remplissage excessif » des chambres à air, ce qui peut réduire la consommation d'air jusqu'à 40 %. Lors de la sélection d’une pompe, l’examen de la courbe « Consommation d’air par rapport au débit » est essentiel pour calculer l’impact énergétique à long terme sur les compresseurs d’air de l’installation.

Comparaison technique des matériaux des pompes à membrane

Le tableau suivant sert de guide de référence rapide pour faire correspondre les matériaux des pompes avec les fluides et conditions industriels courants.

| Boîtier/Élastomère | Résistance chimique | Température maximale | Industrie primaire |

|---|---|---|---|

| Acier inoxydable / PTFE | Très élevé (universel) | 104°C | Pharma, Agroalimentaire, Bio-Tech |

| Polypropylène / Santoprène | Élevé (acides/bases) | 66°C | Traitement de l'eau, placage |

| Aluminium / Buna-N | Modéré (huiles/solvants) | 82°C | Automobile, pétrole et gaz |

| PVDF/PTFE | Extrême (acide concentré) | 107°C | Semi-conducteur, chimique |

| Fonte / Néoprène | Modéré (Abrasifs) | 93°C | Exploitation minière, construction |

Foire aux questions (FAQ)

Quelle est la différence entre un robinet à tournant sphérique et un robinet à clapet ?

Les robinets à tournant sphérique sont la norme pour la plupart des liquides, offrant une étanchéité fiable et un rendement élevé. Les clapets sont conçus pour les fluides contenant des solides volumineux ou filandreux (comme des chiffons ou de grosses pierres) qui empêcheraient une bille de s'asseoir correctement.

Pourquoi ma pompe à membrane « cale » ou s’arrête-t-elle en cours de cycle ?

Le calage est généralement causé par deux choses : du « givrage » dans l’échappement d’air ou une vanne d’air sale. À mesure que l’air comprimé se dilate, il refroidit rapidement, ce qui peut geler l’humidité présente dans la conduite d’air. L’utilisation d’un sécheur d’air ou d’un silencieux anti-givre peut résoudre ce problème.

Puis-je utiliser une pompe à membrane pour les liquides à haute viscosité ?

Oui. Les pompes AODD sont excellentes pour les fluides visqueux comme la mélasse ou les polymères lourds. Cependant, vous devez ralentir la cadence et utiliser des conduites d'aspiration plus grandes pour permettre au liquide épais de pénétrer dans les chambres de la pompe sans caviter.

Références techniques et normes

- Institut Hydraulique (HI) 10.1-10.5 : Pompes pneumatiques pour la nomenclature, les définitions, l'application et le fonctionnement.

- Directive ATEX 2014/34/UE : Équipements et systèmes de protection destinés à être utilisés dans des atmosphères potentiellement explosives.

- FDA CFR 21.177 : Additifs alimentaires indirects : Polymères - Articles en caoutchouc destinés à un usage répété.

- ISO 9001 : 2015 : Systèmes de gestion de la qualité pour la fabrication d'équipements de pompage industriels.

.jpg)

TOP

TOP