1. Introduction

Réservoirs de navire à pression sont des dispositifs capables de résister à une certaine pression et utilisés pour stocker des gaz ou des liquides. Ils sont largement utilisés dans des industries telles que la pétrochimie, le gaz naturel, la production d'électricité, la métallurgie, les produits pharmaceutiques et les aliments. Ils stockent souvent des milieux à haute pression, à haute température, inflammables, explosifs ou toxiques. Par conséquent, la rationalité de leur conception détermine directement la durée de sécurité et la durée de vie de l'équipement.

Ignorer les facteurs clés pendant la phase de conception ou ne pas respecter les réglementations de sécurité pertinentes peut entraîner de graves accidents tels que des fuites et des explosions pendant le fonctionnement, entraînant des pertes importantes et des pertes économiques. Par conséquent, la conception scientifique et la stricte adhésion aux normes de sécurité sont des conditions préalables pour assurer un fonctionnement fiable des réservoirs de stockage.

2. Facteurs de conception clés

Pression et température de travail

Pression de conception: La conception doit être basée sur la pression de fonctionnement maximale que le réservoir peut résister, avec une marge de sécurité suffisante.

Température de conception: non seulement la température de fonctionnement normale doit être prise en compte, mais également les fluctuations de la température pendant les conditions de démarrage, d'arrêt et de temps extrême.

Exemple: Les réservoirs de stockage au gaz naturel liquéfié (GNL) doivent fonctionner à des températures extrêmement basses (environ -162 ° C). Par conséquent, l'acier cryogénique ou les matériaux composites doivent être utilisés pour prévenir les accidents causés par une fracture fragile. Caractéristiques moyennes de stockage

Inflammabilité et explosivité: les réservoirs de stockage de gaz pour le propane et le butane nécessitent des dispositifs anti-explosion et des conceptions de scellement strictes.

Corrosivité: Les liquides corrosifs tels que l'acide sulfurique et l'acide chlorhydrique comptent des exigences extrêmement élevées sur les matériaux du réservoir, en utilisant souvent des revêtements en acier inoxydable ou résistants à la corrosion.

Toxicité: Lors du stockage de gaz tels que l'ammoniac et le chlore, en plus de la sélection des matériaux, des coquilles supplémentaires à double paroi ou des systèmes de pulvérisation d'urgence sont nécessaires comme mesures de sécurité.

Sélection des matériaux

Acier du carbone: faible coût, adapté à la température et à la pression normales ou aux réservoirs de stockage à basse pression, mais a une mauvaise résistance à la corrosion.

Acier inoxydable: offre une excellente résistance à la corrosion et à la température, adaptée aux industries telles que les aliments, les produits pharmaceutiques et les produits chimiques, mais est plus cher.

Acier en alliage: utilisé dans des environnements à haute température et à haute pression, tels que les réservoirs de stockage de la chaudière Power Plant.

Matériaux composites: Ces dernières années, ils ont été de plus en plus utilisés dans les applications nécessitant des matériaux légers et résistants à la corrosion.

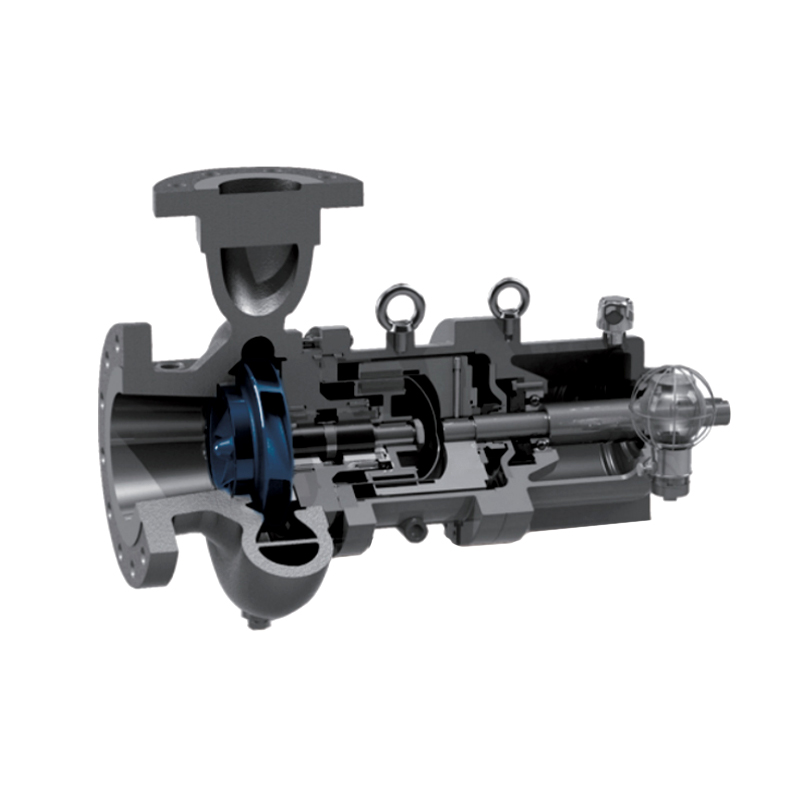

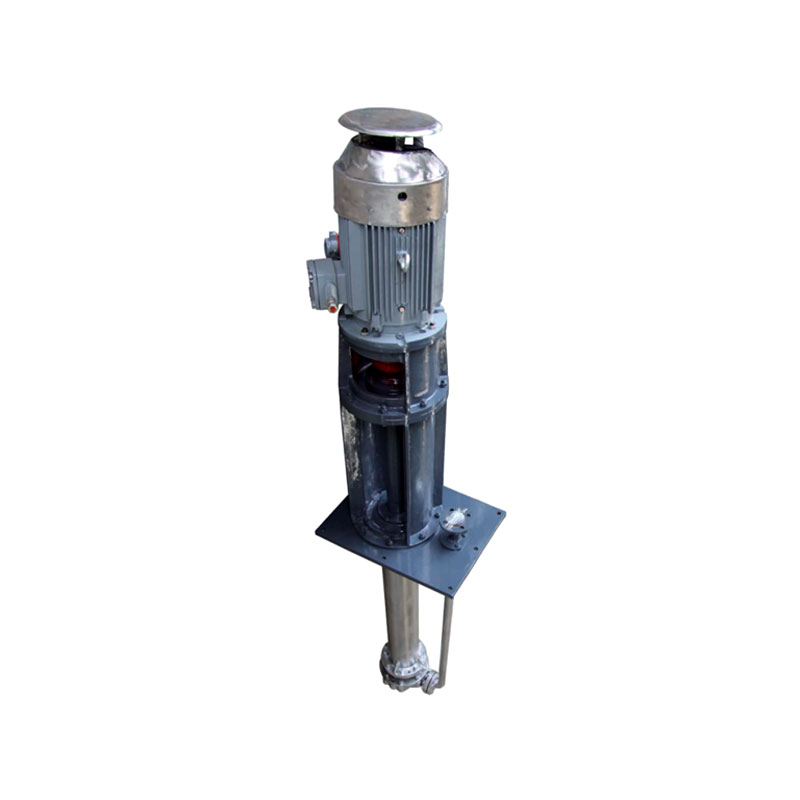

Conception structurelle

Les structures communes comprennent la verticale, horizontale, sphérique et cylindrique. Les réservoirs sphériques peuvent résister à la pression interne relativement uniforme et sont couramment utilisés pour stocker les gaz liquéfiés. Conception d'épaisseur: En fonction des formules de calcul de l'épaisseur de la paroi (telles que celles fournies par ASME et GB150), garantissent que l'épaisseur de la paroi peut résister à la pression tout en évitant les déchets de matériaux.

Processus de soudage: La soudure est le maillon le plus faible, nécessitant un contrôle de qualité strict et des tests non destructeurs.

Fabrication et traitement

Contrôle de la qualité de soudage: les tests radiographiques (RT), les tests ultrasoniques (UT), les tests pénétrants (PT) et les tests de particules magnétiques (MT) sont utilisés pour assurer la qualité de la soudure.

Traitement thermique: Les plaques en acier épais nécessitent un traitement thermique global après le soudage pour soulager le stress et empêcher la fracture fragile.

Processus de formation: Pour des processus tels que l'enroulement à froid et le pressage chaud, assurez-vous que la plaque d'acier ne produit pas de fissures ou de contrainte résiduelle excessive après la formation.

3. Règlement et normes de sécurité

Normes internationales

Code ASME de la chaudière et des navires sous pression (American Society of Mechanical Engineers): Le code de conception des navires de pression le plus utilisé dans le monde, couvrant l'ensemble du processus de conception, de fabrication et d'inspection. API 650/620 (American Petroleum Institute): principalement utilisé pour la conception et la construction de réservoirs de stockage de grande capacité. L'API 650 s'applique aux réservoirs de pression atmosphérique, tandis que l'API 620 s'applique aux réservoirs cryogéniques et à basse pression.

Normes chinoises

GB 150 "navires sous pression": norme de conception de navire de base de la Chine.

GB / T 151 "Échangeurs de chaleur de la coque et du tube": Règlements détaillés pour les navires de pression d'échange de chaleur.

TSG 21 "Règlement sur la supervision technique de sécurité des navires à pression stationnaire": Règlements sur la gestion de la sécurité de la conception, de la fabrication à l'inspection opérationnelle.

Marge de sécurité de conception

Analyse des contraintes: L'analyse par éléments finis (FEA) est utilisée pour calculer la distribution des contraintes dans divers composants afin d'assurer un facteur de sécurité raisonnable.

Considérations de charge: En plus de la pression interne, des facteurs externes tels que les tremblements de terre, les charges de vent et les charges de neige doivent également être prises en compte.

Accessoires de sécurité

Valve de sécurité: empêche les réservoirs de fonctionner sous surpression.

Disque de rupture: libère la pression dans des conditions extrêmes pour protéger le réservoir.

Gauge de pression et jauge de niveau: surveiller l'état de fonctionnement en temps réel. Contrôle automatique et système d'alarme: utilise des capteurs et des PLC pour permettre la surveillance à distance et les avertissements d'accident.

4. Inspection et entretien

Inspection de pré-navire: comprend un test de pression hydraulique (pour vérifier la capacité de soulèvement de pression) et un test d'étanchéité (pour éviter les fuites).

Inspection en service: les tests d'épaisseur à ultrasons et la surveillance du taux de corrosion sont utilisés pour évaluer la dégradation de l'équipement.

Inspection périodique: Des inspections régulières et complètes sont requises conformément aux lois et réglementations (telles que les réglementations sur la supervision de la sécurité de l'équipement spécial).

Gestion du cycle de vie: une archive de cycle de vie complet pour le réservoir de stockage est établie, documentant les données de conception, de fabrication, d'exploitation et de maintenance pour faciliter l'évaluation des risques.

.jpg)

TOP

TOP