1. Définition du navire de pression

UN récipient de pression est un récipient scellé capable de résister aux différentiels de pression internes ou externes. Ils sont largement utilisés pour stocker divers supports, tels que les liquides, les gaz et la vapeur, en particulier dans les processus industriels nécessitant un fonctionnement sous pression élevée ou basse. Les récipients sous pression sont des équipements indispensables dans les industries chimiques, pétrolières, gaziers, électricité et pharmaceutiques.

Dans de nombreuses applications industrielles, les récipients sous pression stockent non seulement des substances, mais effectuent également des opérations de processus complexes telles que les réactions, l'évaporation et les séparations. Étant donné que la pression à l'intérieur des récipients sous pression est souvent significativement plus élevée que la pression atmosphérique, leur conception, leur fabrication et leur entretien doivent strictement adhérer aux normes nationales et aux spécifications de l'industrie pertinentes.

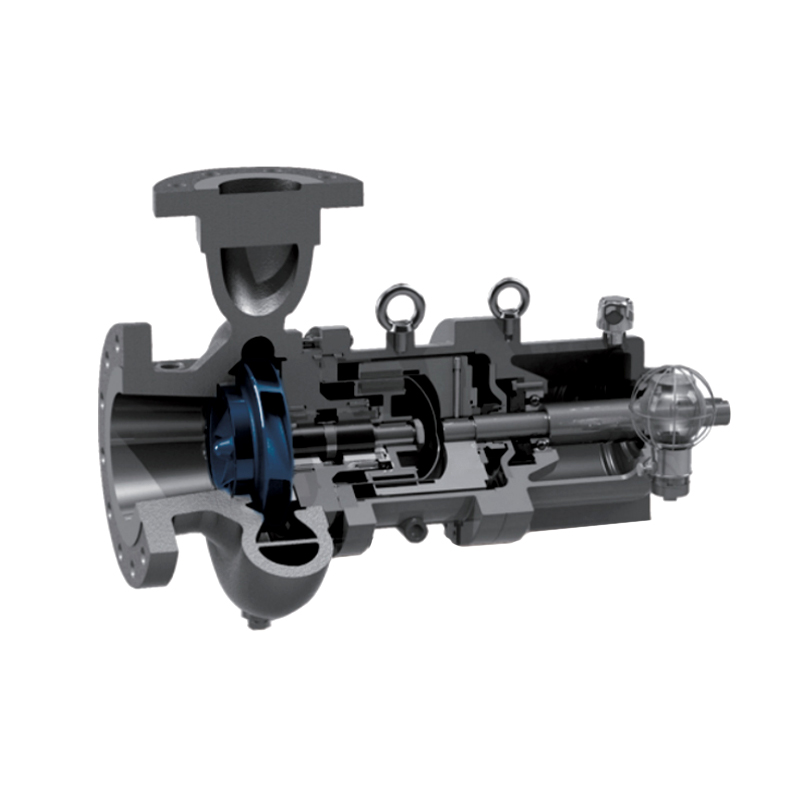

2. Structure de base des récipients sous pression

La conception structurelle d'un récipient sous pression doit tenir compte de plusieurs facteurs, notamment sa capacité de pression, les caractéristiques des milieux utilisés et les conditions de température. Sa structure de base se compose principalement de la coquille, des capuchons d'extrémité, des structures de support, des articulations et des dispositifs de sécurité. Ce qui suit est une explication détaillée de chaque composant:

a) coquille

La coquille est le corps principal du récipient sous pression, principalement responsable du transport de la pression interne. La conception de la coque varie en fonction de la forme du navire.

Coque cylindrique: Il s'agit de la forme de récipient sous pression la plus courante. Il convient à la plupart des applications, telles que les réservoirs de stockage et les réacteurs. Les vaisseaux cylindriques sont relativement faciles à fabriquer, ont une structure stable et répartissent efficacement la pression.

Shell sphérique: les coquilles sphériques offrent la distribution de pression la plus uniforme et peuvent résister aux pressions internes et externes plus élevées. Par conséquent, ils sont souvent utilisés dans les navires qui doivent résister à des pressions extrêmement élevées, telles que les conteneurs de stockage de gaz liquéfié. Cependant, les conteneurs sphériques sont plus chers à fabriquer et sont moins courants que les conteneurs cylindriques.

Shell ellipsoïdal ou hémisphérique: Cette conception combine les avantages des conteneurs cylindriques et sphériques, ce qui le rend adapté à des applications à forte pression extrêmement haute et offrant une plus grande résistance à la pression. Ils sont couramment utilisés dans les chaudières à vapeur à haute pression ou certains réacteurs chimiques spécialisés.

b) têtes

Les têtes sont les extrémités d'un récipient sous pression, scellant et absorbant partiellement la pression. La conception et la forme d'une tête correspondent généralement à la forme du navire lui-même. L'épaisseur et la forme de la tête varient en fonction de la pression.

Tête hémisphérique: Cette forme de tête distribue uniformément la pression interne et est couramment utilisée aux extrémités des vaisseaux sphériques ou cylindriques pour minimiser les concentrations de contraintes. Têtes ovales: adaptées aux navires à basse et moyenne pression. Leur forme aide à distribuer uniformément le stress à travers le navire et se trouve couramment dans les réservoirs de stockage dans les industries chimiques et pétrolières.

Têtes coniques: les têtes coniques sont souvent utilisées au fond des vaisseaux, en particulier pour les navires à basse pression ou où un drainage liquide est nécessaire.

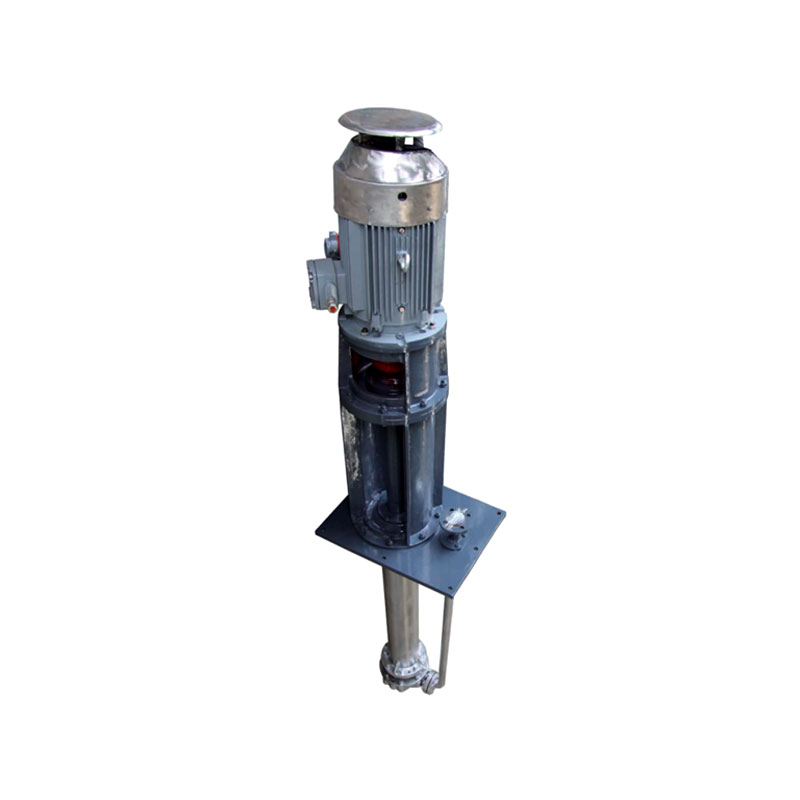

c) Structures de support

Les structures de support soutiennent le poids de l'ensemble du récipient de pression et sont généralement installées en bas ou en côté du récipient. Ils garantissent la stabilité et empêchent l'inclinaison ou le déplacement en raison de la gravité ou des vibrations.

Les structures de soutien comprennent les jambes, les cadres de levage et les bases. Les structures de support doivent être conçues en fonction de la taille du navire et de l'environnement de fonctionnement pour assurer la sécurité et la stabilité.

d) buses

Les buses sont les parties d'un récipient sous pression qui relie les tuyaux, les vannes, les instruments et autres équipements. Les types communs comprennent les ports d'alimentation, les ports d'échappement, les ports de vidange et les prises de gaz.

Les buses doivent être conçues pour assurer une connexion à l'épreuve des fuites et empêcher les fuites lorsque le navire est sous pression. Ils sont généralement connectés au corps du navire par soudage ou filetage. e) Vanne de secours de sécurité

Pour éviter l'explosion ou la rupture due à une pression interne excessive, les récipients sous pression doivent être équipés d'un dispositif de sécurité, dont le plus courant est une vanne de sécurité. Une soupape de sécurité détecte automatiquement la pression interne et, lorsque la pression dépasse une valeur définie, s'ouvre pour libérer la pression excessive, protégeant ainsi le navire des dommages.

En plus des vannes de sécurité, les autres dispositifs de décharge de pression comprennent des disques d'éclatement et des vannes de décharge d'urgence.

3. Principe de travail des navires sous pression

Le principe de travail des vaisseaux sous pression tourne principalement autour des fluctuations de pression et de température dans le milieu interne, ainsi que la résistance du matériau du navire lui-même. Voici plusieurs principes de travail clés:

a) Effets de pression interne

La fonction principale d'un récipient sous pression est de résister aux différentiels de pression internes ou externes. Pendant le fonctionnement, le gaz ou le milieu liquide dans le navire subit une certaine pression. Plus la pression est grande, plus la contrainte sur le navire est grande. Pour assurer la sécurité des navires, l'épaisseur, le matériau et d'autres composants clés de la paroi du navire doivent être conçus en fonction de la pression maximale qu'il peut résister.

b) Transmission de pression

Dans un récipient sous pression, la pression est transmise dans toute la structure à travers la paroi du vaisseau. Bien que la pression interne soit répartie uniformément dans toute la paroi des vaisseaux, des concentrations de contraintes importantes peuvent se produire dans des zones telles que le capuchon d'extrémité et les articulations. Par conséquent, ces zones nécessitent généralement un renforcement supplémentaire.

c) Effet de la température sur les récipients sous pression

La température à l'intérieur d'un récipient affecte la densité et la viscosité du milieu, affectant ainsi la pression à l'intérieur du navire. Des températures accrues peuvent provoquer une augmentation ou un adoucissement du matériau de la paroi du récipient, de sorte que les effets de la température sur la résistance du matériau du récipient doivent être pris en compte pendant la conception. Les récipients sous pression utilisés à des températures élevées utilisent souvent des matériaux à haute température.

d) Distribution des contraintes dans les navires

La distribution des contraintes dans les navires sous pression est inégale. En règle générale, les extrémités (extrémités) du vaisseau subissent un plus grand stress. Pour éviter la fissuration ou la déformation dans ces zones, la conception nécessite une épaisseur de paroi accrue ou des caractéristiques structurelles spécialisées.

4. Fonctions des récipients sous pression

Les fonctions des récipients sous pression ne se limitent pas au stockage ou au transport des substances; Ils englobent également une variété de processus industriels complexes. Les fonctions spécifiques sont les suivantes:

a) stockage

L'une des fonctions les plus courantes est le stockage des gaz, des liquides ou des vapeurs. Par exemple, dans l'industrie pétrochimique, les récipients sous pression sont souvent utilisés pour stocker le gaz naturel liquéfié (GNL) ou d'autres liquides chimiques. Dans les systèmes d'air comprimé, les récipients sous pression stockent les gaz à haute pression pour une utilisation prête.

b) Réaction

Les récipients sous pression sont utilisés comme réacteurs dans de nombreuses industries, tels que les industries chimiques, pétrolières, gazières et pharmaceutiques. Les réactions chimiques ou physiques sont effectuées sous une haute pression pour produire des produits chimiques ou des intermédiaires souhaités. La haute pression pendant la réaction aide à accélérer la vitesse de réaction ou à augmenter le rendement.

c) Fonctions de chauffage et de refroidissement

Certains récipients sous pression ont également des fonctions de chauffage ou de refroidissement. Par exemple, dans un système d'échange de chaleur, un récipient sous pression peut être utilisé dans le cadre d'un échangeur de chaleur pour transférer la chaleur d'un milieu à l'autre. Les chaudières et les chauffe-eau entrent également dans cette catégorie et sont couramment utilisés pour générer de la vapeur ou de l'eau chaude.

d) Fonctions de compression et d'expansion

Les récipients sous pression sont également couramment utilisés pour comprimer ou développer des gaz. Par exemple, le gaz naturel est souvent comprimé dans les navires à haute pression pour le stockage et le transport. Les systèmes d'air comprimé sont également une application majeure pour les récipients sous pression.

5. Sécurité des navires sous pression

Parce que les récipients sous pression sont souvent exposés à une pression élevée et à une température élevée, garantissant que leur sécurité est primordiale. Les points clés de la conception de sécurité des navires sous pression comprennent:

Sélection des matériaux: les matériaux à haute résistance, résistance à la corrosion et résistance à la fatigue doivent être sélectionnés. Les matériaux couramment utilisés comprennent l'acier au carbone, l'acier inoxydable et l'acier en alliage, qui peuvent résister à des températures et des pressions élevées.

Spécifications de conception: la conception doit strictement adhérer aux spécifications et normes de conception pertinentes. Les normes internationales courantes comprennent le code de la chaudière ASME et le code des navires sous pression (BPVC), qui spécifie les exigences pour la conception, la fabrication et l'inspection des navires sous pression.

Inspection et tests: l'inspection régulière des vaisseaux sous pression est cruciale, notamment l'inspection externe, l'inspection endoscopique et les tests non destructifs (tels que les tests à ultrasons et les tests de rayons X). Ces tests peuvent détecter rapidement les dangers cachés tels que les fissures et la corrosion, empêchant les accidents.

Dispositifs de sécurité: les récipients sous pression doivent être équipés de vannes de sécurité ou de dispositifs de décharge de pression. Lorsque la pression à l'intérieur du navire dépasse un seuil de sécurité, ces dispositifs s'ouvrent automatiquement pour libérer la pression excessive et empêcher le navire d'exploser ou de se rompre.

6. Applications des navires sous pression

Les récipients sous pression sont largement utilisés, principalement dans les industries nécessitant un fonctionnement dans des conditions de pression élevées ou basse:

Industrie pétrochimique: Utilisé pour le stockage des gaz de pétrole liquéfié, du gaz naturel, des produits chimiques et des produits de pétrole.

Industrie de l'énergie: les chaudières, les générateurs de vapeur et les échangeurs de chaleur nécessitent des navires sous pression pour stocker et transférer la chaleur.

Industrie pharmaceutique: les récipients sous pression sont utilisés pour les réactions médicamenteuses, la stérilisation et le stockage du gaz.

Industrie des aliments et des boissons: les récipients sous pression sont utilisés pour le chauffage, le refroidissement et la transformation des aliments liquides.

.jpg)

TOP

TOP