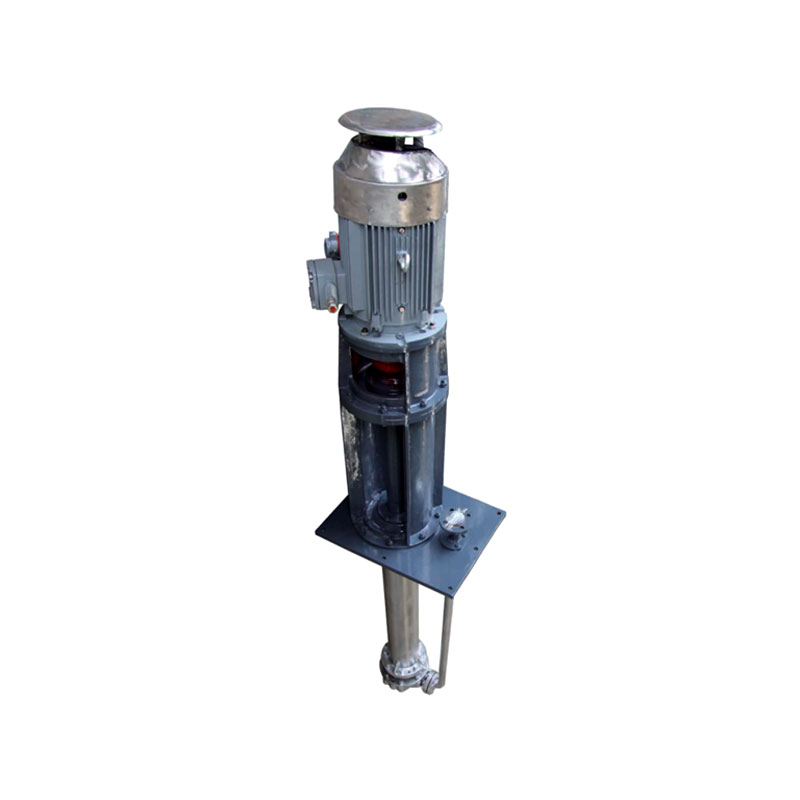

Pompes industrielles font partie intégrante des processus de fabrication modernes. Ils remplissent la fonction cruciale de transport de liquides, de gaz et de boues au sein de diverses industries. Sans ces pompes, de nombreuses opérations dans les secteurs chimique, pharmaceutique, agroalimentaire et autres secteurs industriels cesseraient d'exister.

1. Assurer un transport efficace des fluides

Les pompes industrielles sont principalement responsables du transport des fluides au sein des systèmes de fabrication. Qu’il s’agisse de déplacer des produits chimiques, des huiles, des boues ou de l’eau, les pompes fournissent le débit et la pression nécessaires pour transporter les matériaux d’une étape du processus de production à une autre. Dans des secteurs tels que la fabrication de produits chimiques, le pétrole et le gaz ou la transformation des aliments, le flux continu de matériaux est essentiel à la productivité et à la stabilité des processus.

Importance du transport des fluides

Dans de nombreuses opérations de fabrication, le transport fluide des fluides garantit que les matières premières sont traitées en temps opportun, ce qui entraîne une meilleure productivité et un meilleur rendement. Les pompes sont conçues pour déplacer de grands volumes de fluide à différents débits, ce qui est essentiel pour les industries où un contrôle précis du volume et de la vitesse de transport des fluides est nécessaire. Par exemple, dans le traitement chimique, un contrôle précis du flux de réactifs est nécessaire pour garantir des réactions chimiques correctes et éviter les situations dangereuses.

Le transport des fluides est essentiel pour le mélange, le mélange ou le refroidissement des matériaux. Par exemple, dans l’industrie pharmaceutique, les pompes garantissent que les liquides sont correctement mélangés pour former des composés médicinaux ou des vaccins, un dosage précis étant requis pour des formulations exactes.

2. Améliorer l'automatisation des processus

Le rôle des pompes industrielles dans l’automatisation des processus ne peut être surestimé. La fabrication moderne s'appuie fortement sur l'automatisation pour rationaliser la production, réduire les coûts de main-d'œuvre et améliorer la cohérence. Les pompes, notamment celles intégrées aux systèmes automatisés, régulent et contrôlent le débit des fluides sur la base de données en temps réel. Cela signifie que les pompes sont capables d'ajuster leurs débits ou pressions en fonction des besoins du système sans nécessiter d'intervention manuelle.

Le rôle des pompes automatisées dans la fabrication

Les pompes automatisées peuvent augmenter considérablement l’efficacité des opérations de fabrication. Grâce à l'intégration de capteurs et de systèmes de contrôle, les pompes peuvent surveiller des paramètres tels que la pression, le débit et la température, garantissant ainsi que le système fonctionne dans des conditions optimales. Les systèmes automatisés peuvent également alerter les opérateurs des irrégularités ou des pannes, permettant ainsi une maintenance prédictive et réduisant le risque de panne des équipements.

Par exemple, dans une usine d’embouteillage, les pompes peuvent être automatisées pour mesurer avec précision et délivrer une quantité définie de liquide à chaque bouteille de la chaîne de production. En ajustant le débit en temps réel en fonction du niveau de remplissage de chaque bouteille, le système minimise le gaspillage et maximise la productivité.

De plus, les pompes intelligentes font de plus en plus partie de l'infrastructure de l'Internet des objets (IoT) dans les environnements industriels. Grâce aux pompes compatibles IoT, les fabricants peuvent surveiller les performances des pompes à distance, suivre la consommation d'énergie et effectuer des diagnostics pour améliorer l'efficacité globale du système.

3. Fournir des systèmes de refroidissement fiables

Le refroidissement est un élément essentiel dans de nombreux processus industriels, en particulier dans des secteurs tels que la métallurgie, la production d'électricité et la fabrication de produits électroniques. Les pompes industrielles sont chargées de faire circuler des fluides de refroidissement tels que l'eau ou l'huile pour réguler la température des machines, des réacteurs et des équipements de production. En l’absence de ces pompes, les machines pourraient surchauffer, entraînant des retards de production, des pannes de système ou même des situations dangereuses.

Comment fonctionnent les systèmes de refroidissement avec les pompes

Dans les processus de fabrication impliquant des machines à haute température, les pompes font circuler les fluides de refroidissement pour absorber l'excès de chaleur et l'évacuer des machines. Par exemple, dans l’industrie métallurgique, les pompes de refroidissement garantissent que les pièces métalliques ne surchauffent pas pendant les processus de moulage, de forgeage ou de coulée. De même, dans les centrales électriques, les pompes de refroidissement font circuler l’eau dans les échangeurs de chaleur pour éviter la surchauffe des générateurs et des turbines.

La fiabilité des systèmes de refroidissement est primordiale. Les pompes de ces systèmes sont conçues pour gérer des températures élevées et maintenir des débits constants afin de garantir un refroidissement continu, même pendant les périodes de fonctionnement intensif. Les pompes de qualité industrielle utilisées pour le refroidissement incluent souvent des caractéristiques telles que des matériaux résistants à la corrosion et des capacités haute pression pour résister à des conditions de fonctionnement extrêmes.

4. Faciliter le traitement des eaux usées et chimique

Dans tout processus de fabrication industrielle, le traitement des eaux usées et des effluents est essentiel au respect des réglementations environnementales. Les pompes industrielles font partie intégrante de ce processus, permettant le transport des déchets liquides, des produits chimiques et des boues vers les installations de traitement. Ces pompes sont spécialement conçues pour manipuler des matériaux dangereux, corrosifs ou abrasifs qui seraient autrement difficiles, voire impossibles, à transporter avec des pompes conventionnelles.

Traitement des eaux usées et manipulation des produits chimiques

Dans des secteurs tels que le raffinage du pétrole, la transformation chimique et la production alimentaire, les eaux usées et les produits chimiques sont des sous-produits qui doivent être traités avant d’être rejetés dans l’environnement. Les pompes industrielles facilitent le déplacement de ces sous-produits vers les installations de traitement, où ils sont filtrés, neutralisés ou traités pour répondre aux normes environnementales.

Par exemple, dans une usine de traitement des eaux usées, les pompes déplacent l’eau et les eaux usées à partir de différentes étapes du processus de traitement, telles que l’aération, la filtration et le dosage de produits chimiques. Les pompes de manipulation de produits chimiques sont également cruciales dans les industries où des produits chimiques dangereux sont utilisés. Les pompes doivent être résistantes à la corrosion, à l’abrasion et aux changements de pression pour transporter en toute sécurité des substances dangereuses.

5. Améliorer la sécurité opérationnelle

Les pompes industrielles jouent un rôle important dans l’amélioration de la sécurité des opérations de fabrication. Dans de nombreux cas, les pompes sont utilisées pour transférer des liquides, des gaz ou des boues dangereux. Par exemple, dans l’industrie pétrolière et gazière, les pompes sont utilisées pour transporter du pétrole brut ou du gaz naturel, qui sont hautement inflammables. De même, dans la fabrication de produits chimiques, les pompes déplacent des produits chimiques dangereux qui pourraient présenter des risques pour les travailleurs en cas de mauvaise manipulation.

Caractéristiques de sécurité des pompes industrielles

Pour garantir la sécurité, les pompes industrielles sont conçues avec diverses caractéristiques de sécurité. Moteurs antidéflagrants , soupapes de surpression , et systèmes de détection de fuites sont des caractéristiques communes qui préviennent les accidents et protègent les travailleurs. Ces pompes sont conçues pour traiter des matériaux à haute pression et haute température, garantissant ainsi leur fonctionnement sans risque de panne. Les pompes qui manipulent des fluides inflammables ou toxiques sont souvent équipées de fonctionnalités telles que des joints, des échangeurs de chaleur et des mécanismes d'arrêt automatique pour éviter les déversements et les fuites.

Caractéristiques de sécurité courantes dans les pompes industrielles

| Fonction de sécurité | Descriptif |

|---|---|

| Moteurs antidéflagrants | Moteurs conçus pour fonctionner sans provoquer d’étincelles ni d’incendies. |

| Soupapes de surpression | Relâchez automatiquement la pression pour éviter une panne ou une rupture de la pompe. |

| Systèmes de détection de fuites | Des capteurs qui détectent les fuites et alertent les opérateurs pour éviter les déversements. |

| Systèmes de protection des joints | Empêcher les fuites de matières dangereuses dans l’environnement. |

6. Soutenir l’efficacité énergétique

L'efficacité énergétique est une préoccupation croissante dans le secteur manufacturier, et les pompes industrielles sont à l'avant-garde de ces efforts. Les pompes consomment souvent une part importante d’énergie dans les processus industriels, et l’optimisation de leurs performances peut conduire à des économies substantielles. Les pompes modernes sont conçues pour être économes en énergie, garantissant qu'elles fonctionnent avec une consommation d'énergie minimale tout en conservant des performances élevées.

Comment les pompes contribuent aux économies d’énergie

Les pompes contribuent notamment à l’efficacité énergétique grâce aux entraînements à vitesse variable (VSD). Les VSD ajustent la vitesse du moteur de la pompe en fonction du débit requis, permettant ainsi des économies d'énergie significatives. En fonctionnant à la vitesse optimale pour la tâche à accomplir, les pompes consomment moins d’énergie et réduisent la consommation globale d’énergie.

De plus, les progrès dans la conception des pompes, tels que l’utilisation de matériaux à faible friction et des conceptions de turbines plus efficaces, ont également contribué aux économies d’énergie. Lorsque les pompes sont bien entretenues et fonctionnent à leur efficacité maximale, elles contribuent à réduire les coûts énergétiques et contribuent à des pratiques de fabrication plus durables.

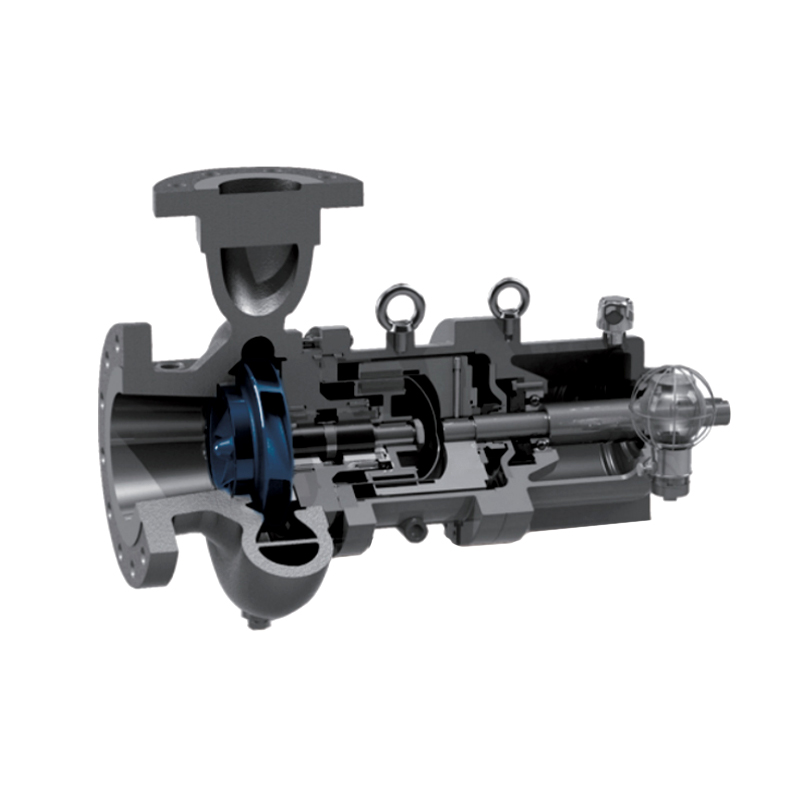

7. Personnalisation de solutions pour diverses applications

La polyvalence des pompes industrielles leur permet d'être personnalisées pour une grande variété d'applications de fabrication. Différentes industries ont des exigences uniques en fonction des matériaux traités, des conditions de fonctionnement et des résultats souhaités. Les pompes industrielles peuvent être conçues pour traiter des fluides présentant des caractéristiques spécifiques telles que la viscosité, la température ou la corrosivité, garantissant ainsi que chaque application soit traitée avec une solution sur mesure.

Des pompes adaptées à des besoins spécifiques

Par exemple, dans l’industrie agroalimentaire, les pompes sont conçues pour traiter des liquides de qualité alimentaire sans contamination. Ces pompes sont construites à partir de matériaux non toxiques et résistants à la corrosion pour garantir que le produit reste sûr et de haute qualité. De même, dans l’industrie minière, les pompes à lisier sont utilisées pour transporter des mélanges épais d’eau et de minerai. Ces pompes sont conçues pour résister à l’abrasivité et à la viscosité élevée du matériau déplacé.

Les pompes personnalisées permettent également aux fabricants d'optimiser leurs lignes de production en garantissant que les pompes sont correctement dimensionnées pour les propriétés spécifiques du fluide et les débits requis. Cela minimise la consommation d'énergie et l'usure des équipements, prolongeant ainsi la durée de vie de la pompe et du système dans son ensemble.

.jpg)

TOP

TOP