Pompes chimiques industrielles sont conçus pour transférer des fluides agressifs, corrosifs et visqueux. Ils sont essentiels dans les industries telles que la transformation des produits chimiques, les produits pharmaceutiques, la production alimentaire, etc. Ces pompes aident à garantir un transfert de liquide efficace, sûr et cohérent, ce qui les rend indispensables dans de nombreux environnements de production.

Caractéristiques clés des pompes chimiques industrielles

Construction de matériaux

Les matériaux utilisés dans la construction de pompes chimiques industrielles sont cruciales pour leur longévité et leur efficacité. Les pompes chimiques traitent souvent des fluides très agressifs, notamment des acides, des alcalis, des solvants et des slurries. Pour résister à ces défis, le boîtier de la pompe, les entraînements, les joints et autres composants internes doivent être fabriqués à partir de matériaux qui résistent à la corrosion et à l'usure.

Acier inoxydable: couramment utilisé dans les pompes chimiques en raison de sa résistance à la corrosion et à la chaleur. Il est durable mais peut être plus coûteux que les autres matériaux.

Fonte: fréquemment utilisée pour des applications moins agressives, bien qu'elle soit plus susceptible de corrosion lorsqu'elle est exposée à des produits chimiques sévères.

Polypropylène (PP) et fluorure de polyvinylidène (PVDF): Ces matériaux sont très résistants à une large gamme d'acides et de produits chimiques corrosifs, ce qui les rend idéales pour les pompes chimiques qui traitent de forts acides ou bases.

Hastelloy, titane et autres alliages: pour les produits chimiques les plus agressifs, des alliages spécialisés sont utilisés pour assurer aucun dommage chimique à la pompe. Ces matériaux sont plus chers mais nécessaires pour des conditions extrêmes.

Le choix du bon matériau garantit que la pompe maintient son intégrité, minimise la dégradation chimique et réduit la fréquence des remplacements ou des réparations.

Mécanisme d'étanchéité

Un système d'étanchéité approprié est essentiel pour le fonctionnement sûr des pompes chimiques. Les fuites peuvent entraîner des situations dangereuses, notamment des déversements chimiques, des risques d'incendie et une exposition à des matériaux toxiques. Il existe deux principaux types de joints dans les pompes chimiques:

Joints mécaniques: Ce sont le type de joint le plus courant utilisé dans les pompes industrielles. Ils se composent d'une face de joint rotative et d'une face stationnaire, qui fonctionnent ensemble pour éviter la fuite du liquide. Les joints mécaniques sont conçus pour la haute pression et la température, offrant une solution plus fiable pour gérer les produits chimiques corrosifs.

Emballage de la glande: Parfois utilisé dans les systèmes à basse pression, les joints d'emballage de glande fonctionnent en compressant le matériau autour de l'arbre pour créer un joint. Bien que plus faciles à remplacer et moins chers, ils ne sont pas aussi efficaces pour gérer des pressions plus élevées ou des substances corrosives.

Les deux types de joints doivent être maintenus régulièrement pour éviter les fuites et assurer le transfert sûr des liquides. Une inspection régulière est nécessaire pour assurer aucune usure ou fissure, car un joint défectueux peut provoquer une fuite chimique, entraînant des risques environnementaux ou santé potentiels.

Contrôle du débit

Le contrôle précis du débit est l'une des caractéristiques les plus importantes des pompes chimiques industrielles. De nombreux processus nécessitent des quantités spécifiques de produits chimiques à ajouter à un système à des moments précis. Pour gérer cela, certaines pompes chimiques sont équipées de:

Drives à vitesse variable (VSD): celles-ci permettent un réglage dynamique de la vitesse de la pompe, donnant un contrôle précis sur les débits. Ceci est utile pour les processus où les doses chimiques doivent être soigneusement contrôlées.

Les débitmètres et les contrôleurs: les débitmètres intégrés peuvent surveiller la quantité de fluide traversant la pompe, tandis que les contrôleurs de débit ajustent la vitesse de la pompe pour garantir le transfert de la quantité correcte de fluide.

Pour les applications qui exigent un dosage exact, telles que les réactions chimiques ou le traitement des eaux usées, les pompes avec des caractéristiques de contrôle du débit sont essentielles pour maintenir une qualité de processus cohérente.

Type de pompe

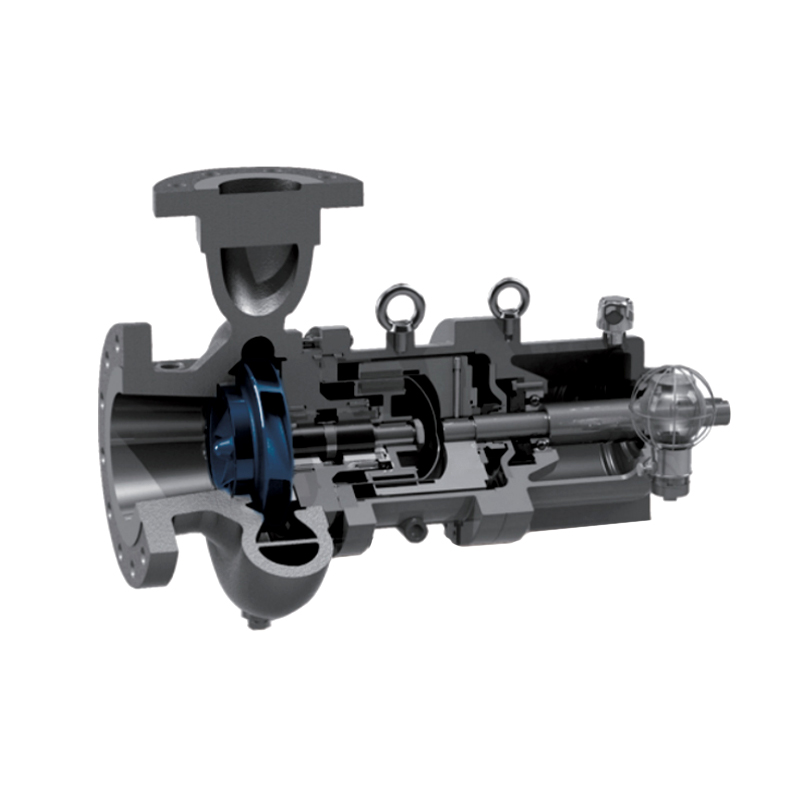

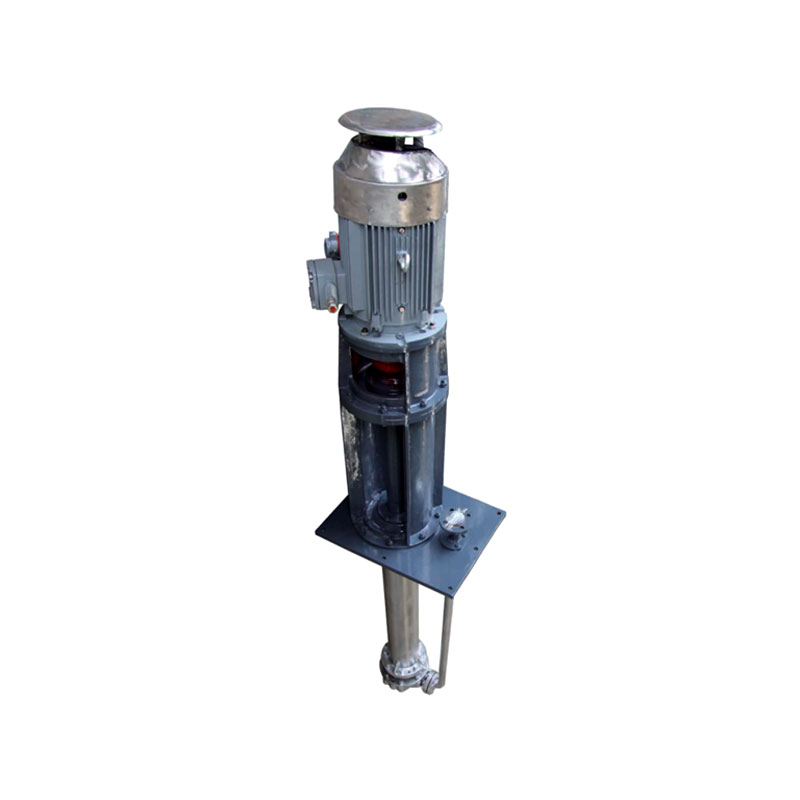

Il existe plusieurs types de pompes chimiques industrielles, chacune conçue pour gérer différents types de produits chimiques, de viscosités et de débits. Les types les plus courants comprennent:

Pompes centrifuges: celles-ci sont largement utilisées pour les liquides à faible viscosité. Ils comptent sur des roues rotatives à grande vitesse pour déplacer du liquide. Ils sont généralement les mieux adaptés aux applications où le fluide est relativement faible en viscosité et que les besoins en pression sont modérés.

Pompes à diaphragme: Ces pompes sont idéales pour transférer des produits chimiques dangereux ou abrasifs, car ce sont des pompes à déplacement positif. Ils peuvent gérer des fluides contenant des solides ou qui sont sensibles aux forces de cisaillement, et leurs diaphragmes agissent comme une barrière pour éviter les fuites.

Pompes péristaltiques: Également appelées pompes de tuyau, elles sont excellentes pour manipuler des fluides ou des boues très visqueux, ainsi que des matériaux chimiques qui peuvent contenir des solides. Le liquide est déplacé en serrant un tuyau, ce qui réduit le risque de contamination et de fuite.

Pompes à déplacement positif: ces pompes déplacent un volume fixe de liquide à chaque course. Ils sont idéaux pour les liquides ou les applications à haute viscosité nécessitant un débit précis et constant.

Chaque type de pompe offre des avantages distincts et le meilleur choix dépend de la nature du produit chimique, du débit requis et d'autres contraintes de système.

Fonctions des pompes chimiques industrielles

Transfert de produits chimiques

La fonction principale d'une pompe chimique industrielle est de transférer des fluides d'un endroit à un autre. Ces fluides peuvent être transférés entre les réservoirs de stockage, les réacteurs ou les systèmes de traitement, et la pompe doit le faire sans contaminer les produits chimiques ou provoquer des déversements. Une bonne pompe industrielle assure un transfert sûr, continu et efficace tout en minimisant les temps d'arrêt.

Soutien et dosage précis

Dans de nombreuses applications, en particulier dans les industries pharmaceutiques, de transformation des aliments et de produits chimiques, le dosage précis des produits chimiques est crucial pour la qualité et la sécurité du produit final. Les pompes chimiques peuvent être équipées de caractéristiques de mesure, permettant à l'opérateur d'injecter avec précision la quantité correcte de produits chimiques dans un système, assurant l'uniformité dans le processus de production.

Pompes à dosage chimique: Ces pompes sont conçues pour une grande précision, utilisant souvent un système de piston ou de diaphragme pour injecter des quantités précises de produits chimiques, en particulier dans le traitement de l'eau ou la fabrication pharmaceutique.

Entretien de pression

Certains processus chimiques nécessitent des conditions de pression spécifiques pour fonctionner correctement. Les pompes maintiennent la pression nécessaire dans le système, garantissant que les fluides se déplacent en douceur à travers les tuyaux, les vannes et les réacteurs. Ces pompes sont généralement équipées de systèmes de surveillance de la pression pour détecter les écarts par rapport à la pression souhaitée et ajuster le débit au besoin.

Prévention de la sécurité et des fuites

La sécurité est une priorité absolue dans les industries traitant des produits chimiques dangereux. Les pompes industrielles conçues pour ces environnements comportent généralement des joints mécaniques doubles, des boîtiers de confinement et des systèmes de détection de fuite avancés. Cela garantit que toute fuite potentielle est contenue et ne conduit pas à des déversements ou à une exposition dangereux.

Conseils d'entretien pour les pompes chimiques industrielles

Inspection régulière des joints et des joints

Les phoques et les joints sont la première ligne de défense contre les fuites. Au fil du temps, ces pièces peuvent se dégrader en raison de l'exposition chimique, de la température extrêmes ou de l'usure mécanique. Inspectez régulièrement les signes de dommages, d'usure ou de corrosion. Le remplacement des joints et des joints usés peut rapidement empêcher les réparations coûteuses et les risques environnementaux.

Surveiller le débit et la pression

Les changements de débit ou de pression peuvent indiquer des problèmes tels que les blocages, les traits usés ou les prise de milieu. La surveillance régulière garantit que tout problème est abordé tôt avant qu'ils ne conduisent à une défaillance de l'équipement. Utilisez des systèmes de surveillance numérique ou des jauges manuelles pour suivre les performances et identifier les anomalies.

Nettoyer et lubrifier régulièrement

Les pompes chimiques peuvent accumuler des résidus, des débris et des sédiments des produits chimiques qu'ils gèrent. Le nettoyage périodique est essentiel pour éliminer les accumulations qui peuvent obstruer le système et affecter les performances de la pompe. De plus, la lubrification des pièces mobiles (telles que les roulements et les arbres) empêche une usure excessive et assure un fonctionnement en douceur.

Vérifiez la cavitation

La cavitation se produit lorsque la pression à l'intérieur de la pompe tombe sous la pression de vapeur du liquide, conduisant à la formation de bulles de vapeur. Ces bulles peuvent imploser, endommageant la pompe. Si vous remarquez des bruits inhabituels, des vibrations ou une baisse des performances, cela pourrait indiquer une cavitation. Les contrôles et les ajustements réguliers du système peuvent aider à prévenir ce problème.

Inspecter les roulements et l'alignement de la tige

Les roulements soutiennent les parties rotatives de la pompe, et le désalignement peut entraîner une usure excessive, une surchauffe et une défaillance éventuelle. Vérifiez périodiquement les vibrations ou le bruit et assurez-vous que l'arbre est correctement aligné. Le désalignement peut être causé par l'usure, il est donc important de remplacer les roulements à intervalles réguliers.

Effectuer des contrôles de compatibilité fluide réguliers

Les liquides peuvent dégrader les matériaux de la pompe au fil du temps. Passez périodiquement la compatibilité chimique entre les matériaux de la pompe et les fluides gérés. Cela peut empêcher les pannes inattendues dues à une défaillance des matériaux.

Surveiller la température et les vibrations

Une température ou une vibration excessive peut signaler que quelque chose ne va pas avec la pompe. Si la pompe fonctionne plus chaude que d'habitude ou vibre plus que prévu, vérifiez les problèmes mécaniques ou une condition de surcharge. La surveillance de ces paramètres peut fournir des avertissements précoces des problèmes potentiels.

Gardez les pièces de rechange à portée de main

Certaines parties de la pompe sont sujettes à l'usure, y compris les joints, les joints et les roulements. Garder un stock de ces pièces garantit que vous pouvez rapidement remplacer les composants usés et minimiser les temps d'arrêt.

Activités de maintenance de documents

Une documentation appropriée des activités de maintenance vous aide à suivre les performances des problèmes récurrents de la pompe et des taches. Il fournit également des informations précieuses pour le dépannage et garantit que vous suivez le calendrier de maintenance recommandé.

Formation et sensibilisation de l'opérateur

Une formation appropriée de l'opérateur garantit que les pompes sont fonctionnelles correctement. Les opérateurs doivent comprendre les procédures de démarrage, d'arrêt et d'urgence correctes, ainsi que de résoudre les problèmes courants. Les opérateurs bien formés sont moins susceptibles de faire des erreurs qui pourraient entraîner des dommages ou des temps d'arrêt.

.jpg)

TOP

TOP