Introduction : L'importance et le contexte de développement des appareils à pression

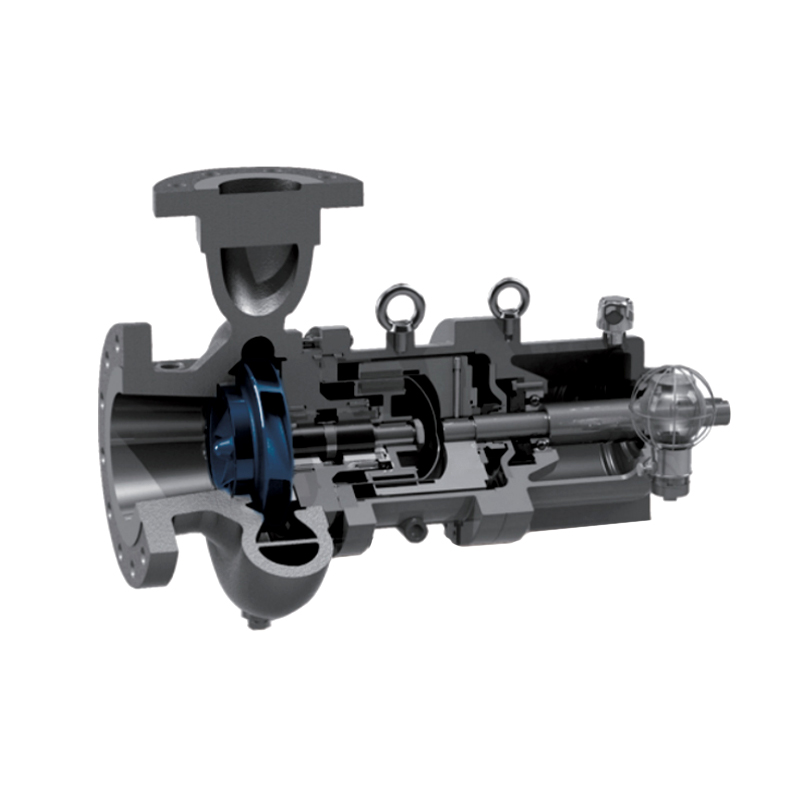

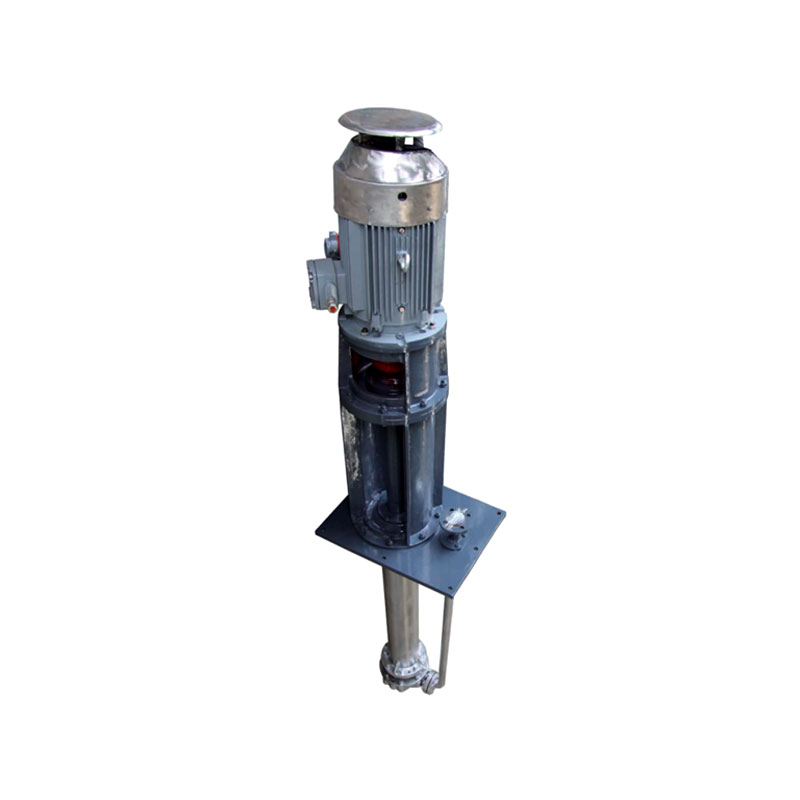

Appareils à pression sont des équipements essentiels à la production industrielle, largement utilisés dans des domaines tels que le génie chimique, l'énergie et l'aérospatiale. Ces récipients sont soumis à des températures et des pressions élevées, ce qui exige que leurs matériaux présentent un niveau élevé de sécurité, de fiabilité et de durabilité. Au cours des dernières décennies, les matériaux métalliques traditionnels (tels que l’acier au carbone et l’acier inoxydable) ont été largement utilisés dans la fabrication d’appareils sous pression. Cependant, avec les progrès technologiques, les nouveaux récipients sous pression en matériaux composites ont progressivement attiré l'attention. Les matériaux composites, avec leurs avantages uniques, tels que leur légèreté et leur forte résistance à la corrosion, deviennent des alternatives potentielles aux récipients sous pression métalliques.

1. Avantages et inconvénients des appareils à pression traditionnels

1.1 Avantages :

Technologie et normes matures

Les récipients sous pression métalliques traditionnels, en particulier ceux en acier inoxydable ou en acier au carbone, ont subi des années de vérification technologique et ont une large gamme d'applications. Ils suivent également un ensemble de normes matures de conception, d’inspection et de sécurité (telles que ASME, API). Ces normes bien établies rendent les récipients sous pression métalliques très fiables en termes de sécurité et sont largement acceptées dans diverses applications industrielles.

Capacité de charge élevée

Les matériaux métalliques possèdent généralement une résistance élevée et une résistance à la pression. Qu'il s'agisse de forage pétrolier, de réactions chimiques ou d'autres environnements à haute pression, les récipients sous pression métalliques peuvent résister à des conditions de pression internes et externes extrêmes. Cela rend les récipients sous pression métalliques adaptés aux applications haute pression qui nécessitent des normes rigoureuses.

Bonne résistance à la corrosion et stabilité

Pour certains environnements de réaction chimique très exigeants (par exemple, stockage de gaz ou de liquides à haute température et haute pression), les matériaux métalliques, en particulier l'acier inoxydable, peuvent offrir des performances stables avec une forte résistance à la corrosion. Cela les rend particulièrement adaptés à des secteurs industriels spécifiques.

1.2 Inconvénients :

Poids lourd

L’un des principaux inconvénients des appareils sous pression métalliques est leur poids. Pour les applications où une réduction de poids ou des exigences strictes en matière de poids sont essentielles (comme dans l'aérospatiale, les drones, etc.), les récipients sous pression métalliques ne constituent peut-être pas le meilleur choix. La haute densité des matériaux métalliques rend difficile l’obtention de la réduction de poids souhaitée.

Résistance à la corrosion limitée

Bien que l'acier inoxydable ait une bonne résistance à la corrosion, dans des environnements extrêmes (tels que des environnements à forte acidité ou salins), les récipients métalliques peuvent toujours souffrir de corrosion, entraînant des fuites ou des défaillances. Cela limite l'utilisation de récipients métalliques dans des environnements chimiquement corrosifs.

Soudage et fabrication complexes

La fabrication de grands récipients sous pression métalliques nécessite généralement des techniques de soudage complexes, qui peuvent affecter la qualité et la fiabilité globales des récipients. Lors du processus de soudage, des défauts tels que des microfissures ou une concentration de contraintes peuvent survenir, compromettant la sécurité de la cuve.

2. L’essor des nouveaux appareils sous pression en matériaux composites

2.1 Avantages :

Poids plus léger

Les matériaux composites (comme la fibre de carbone et la fibre de verre) sont beaucoup plus légers que les matériaux métalliques. Cela rend les récipients sous pression en matériaux composites particulièrement avantageux dans les applications nécessitant une réduction de poids, comme dans l'aérospatiale, les transports et le stockage de gaz à haute pression.

Excellente résistance à la corrosion

Les matériaux composites ont une résistance à la corrosion bien supérieure à celle des métaux. Dans des environnements chimiquement corrosifs, les cuves en matériaux composites peuvent durer plus longtemps et éviter les problèmes auxquels sont confrontées les cuves en métal. Cela les rend particulièrement adaptés aux applications de stockage et de transport de produits chimiques.

Conception flexible

Les matériaux composites peuvent être adaptés pour optimiser la résistance et l'élasticité en ajustant la direction des fibres et la structure des couches. Cela permet de concevoir des récipients sous pression composites sur mesure pour différents besoins, améliorant ainsi l'efficacité et la sécurité. Par exemple, dans certaines applications à haute pression, la conception de réservoirs composites peut optimiser la répartition de la pression, réduisant ainsi les concentrations de contraintes.

2.2 Inconvénients :

Coût élevé

Malgré leurs avantages, le coût de fabrication des matériaux composites est généralement bien supérieur à celui des métaux traditionnels. Les composites hautes performances (comme les composites en fibre de carbone) sont particulièrement coûteux. En conséquence, l’investissement initial dans les récipients sous pression en matériaux composites est relativement élevé, ce qui peut constituer un facteur limitant dans les industries sensibles aux coûts.

Résistance limitée aux hautes températures

Bien que les matériaux composites fonctionnent bien à des températures normales et basses, certains composites peuvent ne pas atteindre les performances requises dans des environnements à températures extrêmement élevées. Les matériaux métalliques offrent généralement des performances plus stables à haute température, ce qui représente un défi pour les matériaux composites dans certaines applications à températures extrêmement élevées.

Problèmes de fiabilité à long terme

Les matériaux composites peuvent développer des microfissures ou souffrir de dommages dus à la fatigue au cours de périodes d'utilisation prolongées, en particulier dans des environnements d'exploitation à haute pression et répétitifs. Par rapport aux récipients sous pression métalliques, les matériaux composites peuvent nécessiter des inspections et un entretien plus fréquents pour garantir la sécurité et la fiabilité à long terme.

3. Comparaison : une prise en compte globale de la sécurité et de l'efficacité

3.1 Comparaison de sécurité

Appareils à pression métalliques

Les récipients sous pression métalliques démontrent généralement une sécurité globale élevée. Ils présentent une forte stabilité et résistance aux chocs dans des conditions de haute pression. Lorsque la pression dépasse la limite, les matériaux métalliques subissent une déformation plastique, empêchant ainsi une rupture soudaine du récipient. Cependant, une fois la limite atteinte, les récipients métalliques peuvent souffrir de fractures fragiles, notamment dans des conditions de basse température ou à mesure que les matériaux vieillissent.

Récipients sous pression en matériaux composites

Les récipients sous pression en matériaux composites ont tendance à se rompre plus soudainement. Contrairement aux récipients métalliques, qui se déforment sous la pression, les récipients composites peuvent se briser plus brusquement en cas de fissures ou de défauts. Cependant, les navires composites sont souvent conçus avec plusieurs couches, ce qui ralentit la propagation des fissures et améliore la sécurité du navire. De plus, les récipients composites peuvent être optimisés pour réduire les concentrations de contraintes, améliorant ainsi leur résistance à la rupture.

3.2 Comparaison de l'efficacité

Récipients métalliques

Les récipients métalliques ont une forte capacité de charge, ce qui les rend adaptés aux applications à grand volume et à haute pression. Ils peuvent répondre aux exigences de la plupart des domaines industriels et, dans des environnements à pression ou température extrêmes, les cuves métalliques offrent une stabilité et une fiabilité supérieures. Cela en fait le premier choix dans de nombreuses industries traditionnelles.

Navires en matériaux composites

Bien que les cuves en matériaux composites soient légèrement plus faibles en termes de capacité portante que les cuves en métal, leur conception légère les rend très efficaces dans les applications industrielles modernes où les limitations de poids, de pression et de volume sont critiques. En conséquence, les navires composites excellent dans des domaines tels que l’aérospatiale, l’automobile et le stockage d’énergie.

4. Tendances du secteur et perspectives d'avenir

Avec l'évolution continue de la technologie des matériaux composites, de nombreux secteurs industriels haut de gamme adoptent progressivement des récipients sous pression en matériaux composites pour améliorer l'efficacité et réduire les coûts tout en améliorant les performances globales. À l’avenir, une combinaison de métal et de matériaux composites pourrait devenir la tendance. Par exemple, les récipients métalliques pourraient être utilisés dans les régions à haute pression, tandis que les matériaux composites pourraient être utilisés dans les sections à basse pression, obtenant ainsi le meilleur équilibre entre sécurité et efficacité.

.jpg)

TOP

TOP