Quel est le principe de fonctionnement du système de contrôle du système d’injection de charbon de haut fourneau ?

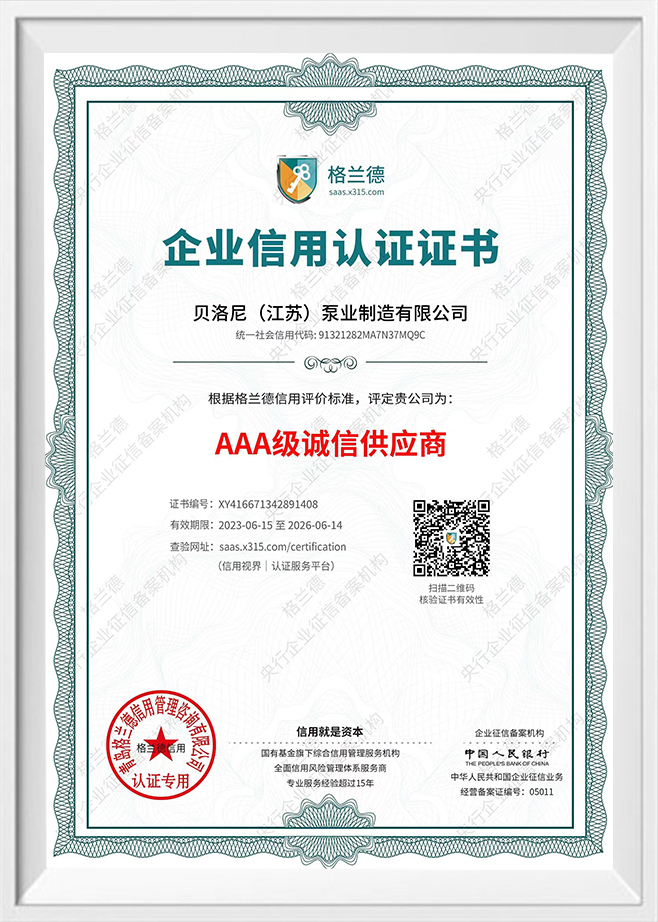

Le haut fourneau est le cœur de l’industrie sidérurgique, avec des réactions chimiques et des processus physiques complexes, et produit en permanence la pierre angulaire de la société moderne. Belloni (Jiangsu) Pump Manufacturing Co., Ltd. possède une profonde accumulation et une innovation technologique dans le domaine du contrôle des fluides. Le système d'injection de charbon de haut fourneau fait partie des réalisations techniques de Belloni (Jiangsu) Pump Manufacturing Co., Ltd. Il constitue comme le centre névralgique de l'ensemble du système, responsable de la surveillance, de la régulation et de l'optimisation du processus d'injection de charbon de poudre de charbon pour assurer la stabilité et l’efficacité de la fusion des hauts fourneaux. Belloni (Jiangsu) Pump Manufacturing Co., Ltd. a investi beaucoup d'énergie en R&D et s'engage à développer des systèmes de contrôle avancés et fiables pour répondre aux exigences strictes de la fusion dans les hauts fourneaux.

1. Le système d'injection de charbon de haut fourneau est un système de contrôle conçu pour le système d'injection de charbon des hauts fourneaux. Son objectif est d’obtenir un contrôle précis de l’injection de poudre de charbon. Le système intègre la technologie avancée PLC (Programmable Logic Controller), la technologie des capteurs, la technologie de traitement et d'analyse des données et la technologie d'interface homme-machine (IHM) pour former un système de contrôle en boucle fermée afin de garantir la précision, la stabilité et la fiabilité de l'injection de poudre de charbon. .

Technologie de contrôle PLC : le PLC, en tant que cerveau central du système de contrôle, est responsable de la réception des données en temps réel provenant de divers capteurs, tels que le débit de poudre de charbon, la pression d'injection, la température interne du haut fourneau, etc., ainsi que les processus et analyses. ces données selon la logique de contrôle et l'algorithme prédéfinis. Selon les résultats de l'analyse, le PLC ajuste intelligemment des paramètres tels que le volume d'injection de poudre de charbon, la vitesse d'injection et la pression d'injection pour répondre aux besoins en temps réel de la fusion des hauts fourneaux. L'automate dispose également d'une fonction d'autodiagnostic des défauts. Lorsque le système présente une anomalie, il peut émettre une alarme à temps et prendre les mesures de protection correspondantes pour garantir le fonctionnement sûr du système.

Réseau de capteurs Le réseau de capteurs constitue une partie importante du système de contrôle. Il est réparti dans tous les aspects du système d'injection de charbon des hauts fourneaux et est responsable de la surveillance en temps réel de divers paramètres dans le processus de préparation, de transport et d'injection de charbon de poudre. Ces capteurs comprennent des capteurs de débit, des capteurs de pression, des capteurs de température, etc. Ils peuvent détecter avec précision des changements subtils dans le débit, la pression, la température, etc. de la poudre de charbon, et transmettre ces données au PLC en temps réel pour traitement. La haute précision et la haute fiabilité du réseau de capteurs offrent une forte garantie pour le contrôle précis du système de contrôle.

Technologie de traitement et d'analyse des données : après avoir reçu les données en temps réel du capteur, le système de contrôle utilisera une technologie avancée de traitement et d'analyse des données pour exploiter en profondeur les données. Grâce à l'analyse statistique, à la prévision des tendances, à la reconnaissance de formes, etc. des données historiques, le système de contrôle peut découvrir des problèmes potentiels dans le processus d'injection de poudre de charbon et prendre des mesures d'optimisation à l'avance. Le système de contrôle peut également ajuster dynamiquement la stratégie d'injection de poudre de charbon en fonction des besoins réels de la fusion du haut fourneau afin d'obtenir le meilleur effet de fusion et les meilleurs avantages économiques.

Technologie d'interface homme-machine : L'interface homme-machine est une fenêtre permettant aux opérateurs d'interagir avec le système de contrôle. Beroni (Jiangsu) Pump Manufacturing Co., Ltd. a conçu une interface homme-machine intuitive et facile à utiliser pour le système d'injection de charbon de haut fourneau, afin que les opérateurs puissent facilement comprendre l'état de fonctionnement et les différents paramètres du système. Grâce à l'interface homme-machine, les opérateurs peuvent surveiller la situation d'injection de charbon en temps réel, ajuster les paramètres d'injection de charbon, afficher les données historiques, recevoir des alarmes de panne, etc. L'interface homme-machine fournit également de riches fonctions de rapport et de graphique pour aider les opérateurs à mieux comprendre performances du système et optimiser la gestion.

2. Le système de contrôle du système d'injection de charbon du haut fourneau Beroni a permis un contrôle précis et une prise de décision intelligente en matière de technologie, et a également démontré des points forts techniques uniques dans de nombreux aspects.

Hautement intégré : le système adopte une conception modulaire et chaque module fonctionnel est hautement intégré, ce qui réduit la complexité et les coûts de maintenance du système.

Haute fiabilité : le système adopte une conception redondante et une fonction d'autodiagnostic des pannes pour garantir la haute fiabilité et la stabilité du système.

Facile à développer : le système prend en charge une configuration et une expansion flexibles pour répondre aux besoins d'injection de charbon des hauts fourneaux de différentes tailles.

TOP

TOP